¿Cómo están redefiniendo los motores de articulación el futuro de los brazos robóticos?

El auge de la inteligencia encarnada está impulsando el diseño de los brazos robóticos hacia un paradigma completamente nuevo. Ya no son meras herramientas para ejecutar trayectorias preprogramadas; en cambio, se están convirtiendo en extensiones del "cuerpo propioceptivo" de un agente inteligente en el mundo físico, capaces de exploración activa, manipulación diestra e interacción segura. Este cambio fundamental en los objetivos impone demandas sin precedentes en la arquitectura de hardware subyacente, la lógica de control y el ecosistema de software de los brazos robóticos. Entonces, ¿qué tipo de motores de articulación necesitarán usar los brazos robóticos del futuro?

Principios de funcionamiento de los brazos robóticos y motores

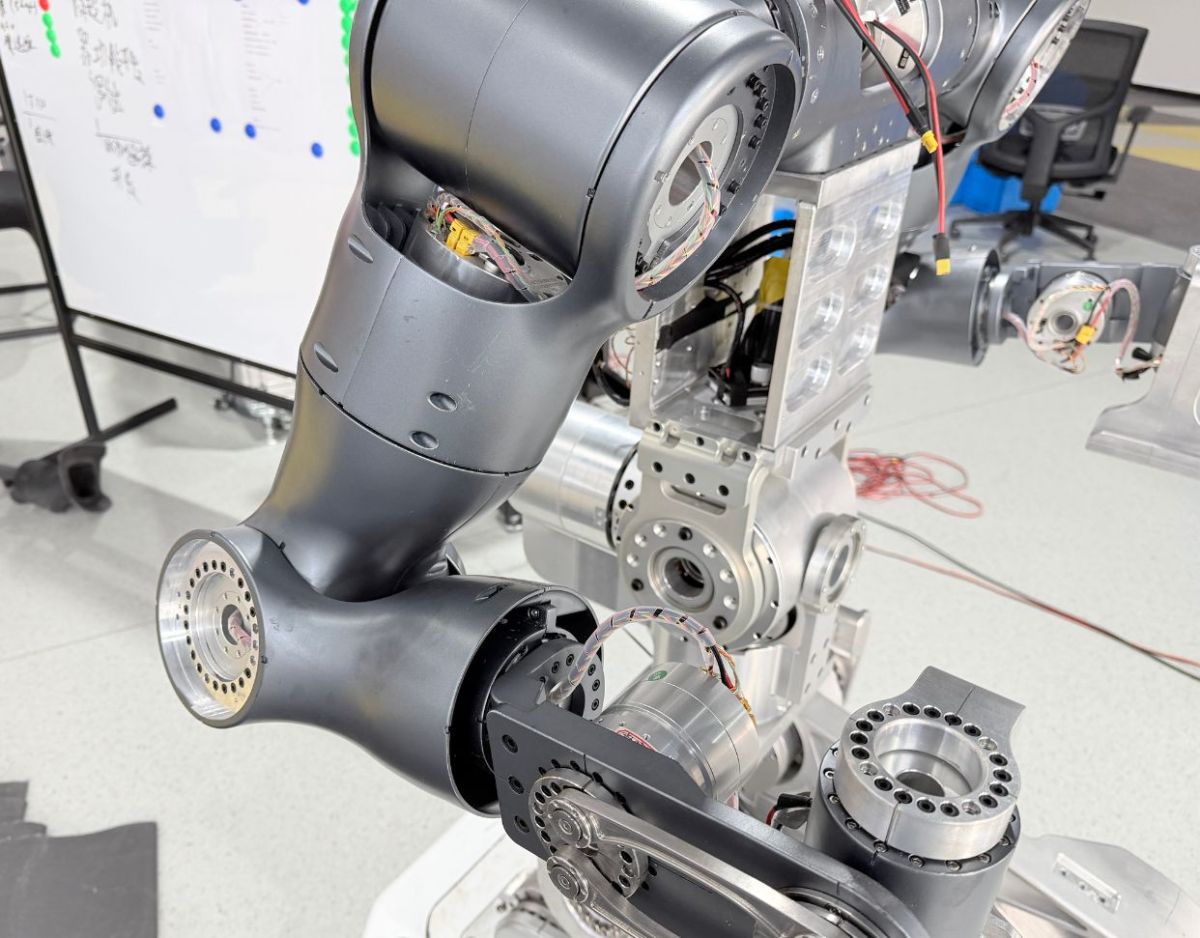

En términos de principios de funcionamiento, los brazos robóticos dependen de la operación coordinada de motores, controladores y sensores de alta precisión. Los motores actúan como fuente de energía, proporcionando la fuerza motriz para el movimiento. Los controladores son responsables de regular con precisión la velocidad y el par del motor para garantizar que los movimientos del brazo alcancen la precisión deseada. Los sensores monitorean continuamente información como la posición de la articulación y la fuerza aplicada; una vez que se detecta una desviación, se envía rápidamente retroalimentación al sistema de control para que se puedan realizar ajustes.

Por ejemplo, cuando un brazo robótico necesita agarrar un objeto frágil, los sensores detectan la fuerza aplicada y transmiten inmediatamente esta información al sistema de control, permitiendo que el brazo aplique fuerza suavemente y evite dañar el objeto.

Factores clave en la selección de motores de articulación para brazos robóticos

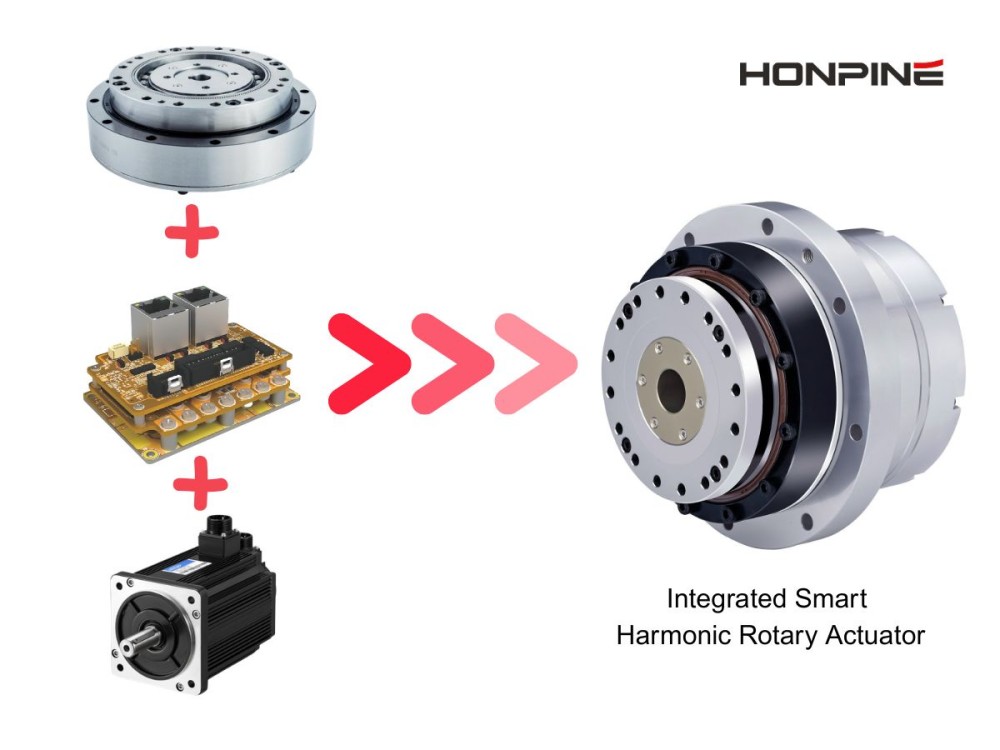

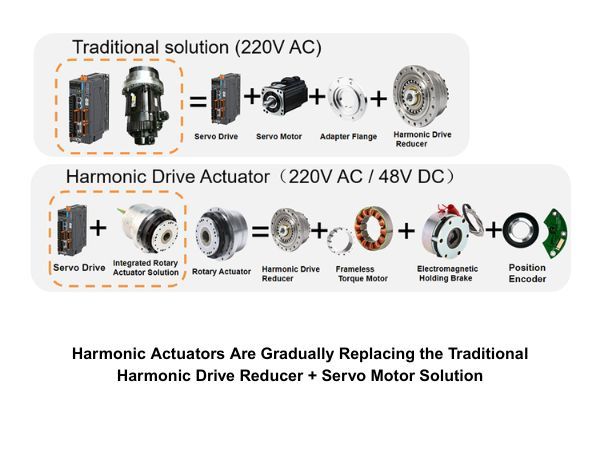

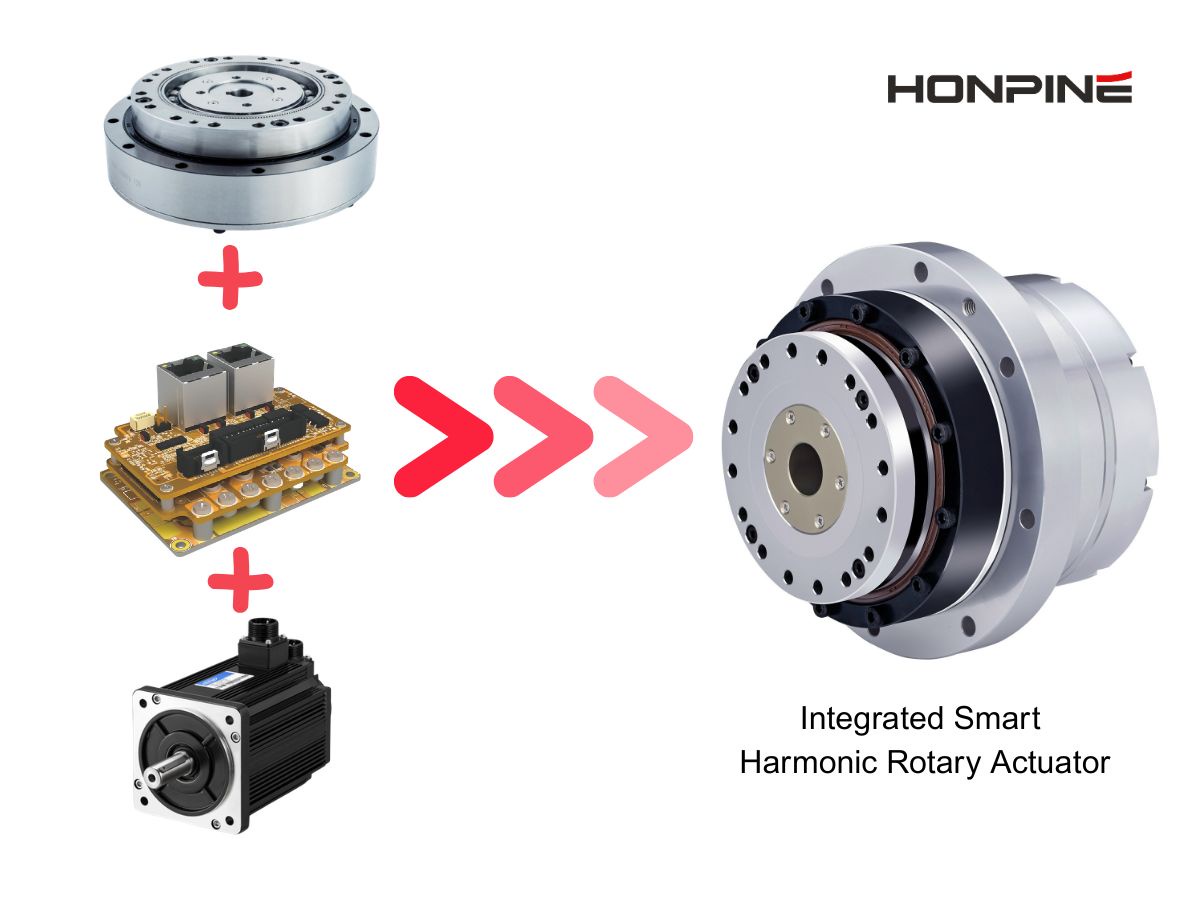

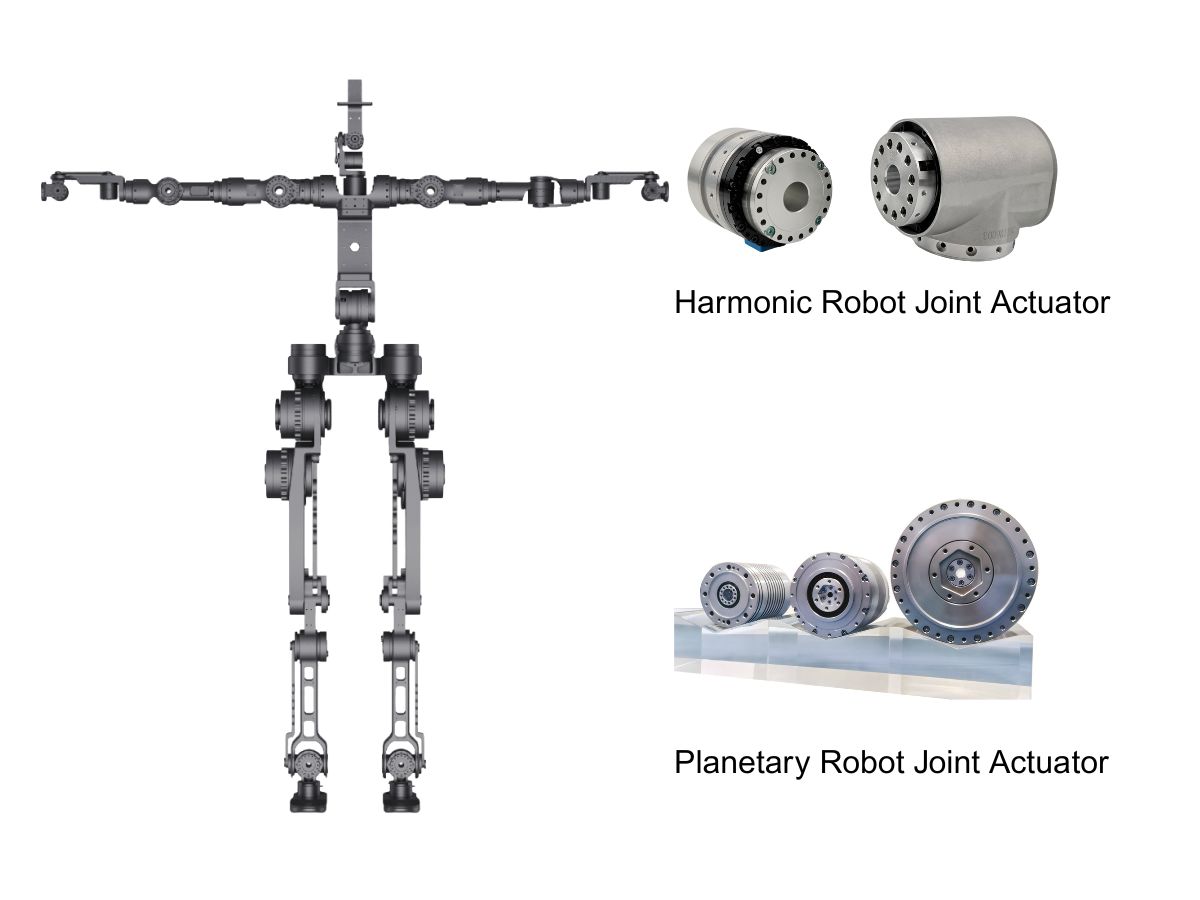

Los motores de articulación (este artículo se centra principalmente en los tipos rotativos) generalmente integran un motor, una placa de controlador, un reductor, un codificador y un freno.

Freno

La función del módulo de freno es mantener la postura durante la pérdida de energía o fallas, evitando caídas o colapsos que podrían causar peligro o daño (especialmente para articulaciones verticales). En términos simples, determina si el brazo robótico caerá por gravedad una vez que se corte la energía. Para los brazos robóticos industriales, los frenos son indispensables: nadie quiere que un brazo masivo en una fábrica se desplome hacia abajo durante un apagón. Sin embargo, en la era de la inteligencia encarnada, los brazos robóticos ligeros tienen una masa relativamente baja y, por lo tanto, a menudo no incluyen frenos en sus motores de articulación.

Reductor

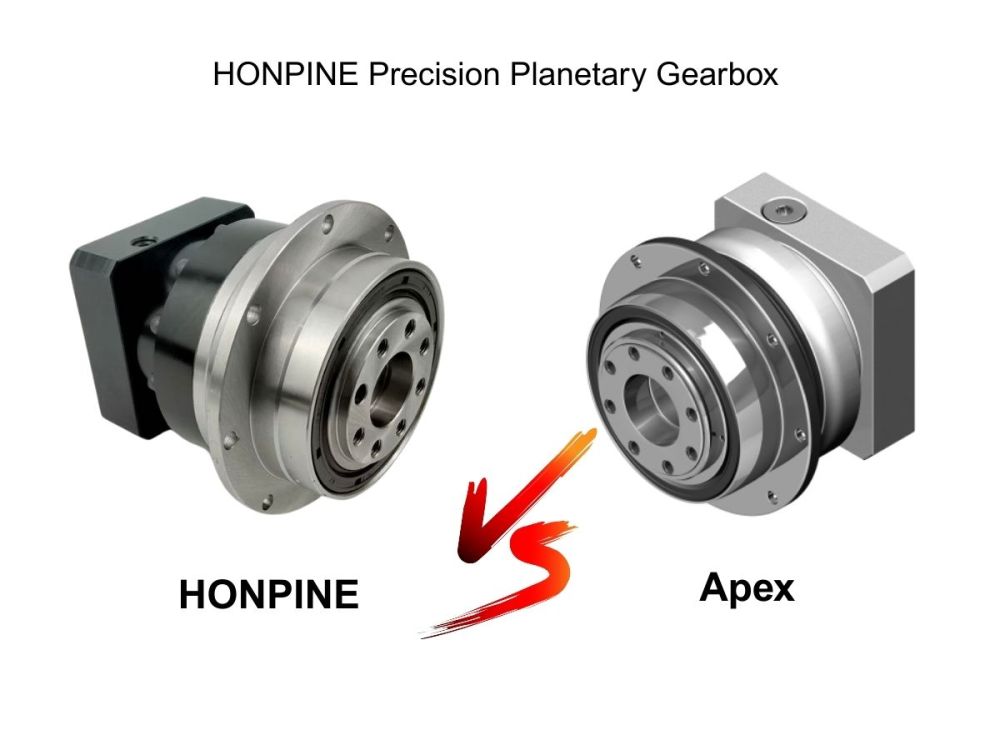

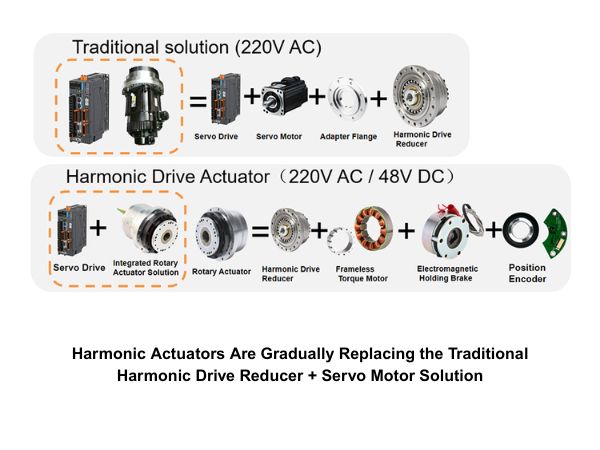

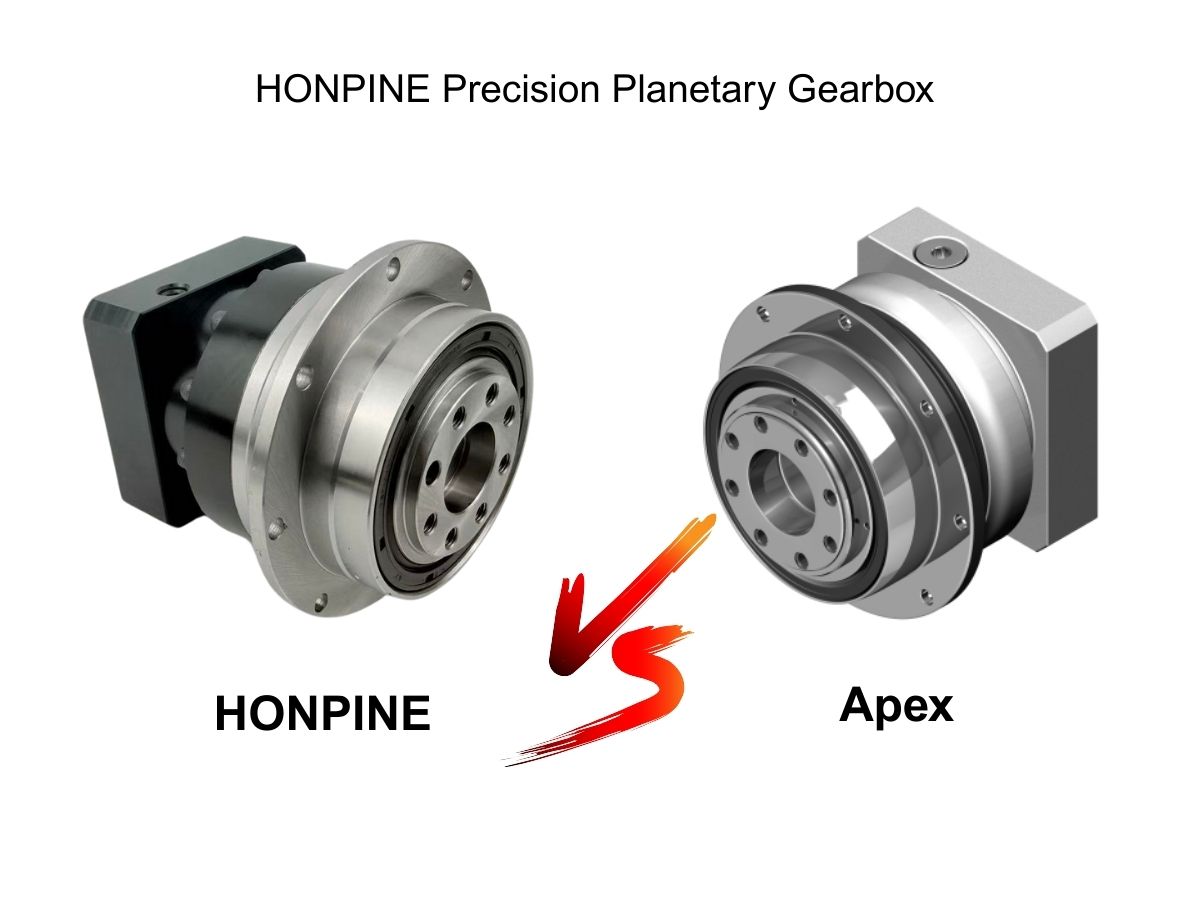

Generalmente, hay tres tipos de reductores comúnmente utilizados: armónicos, RV y reductores planetarios. Para brazos robóticos ligeros, los reductores armónicos o planetarios son los más utilizados. Los reductores armónicos pueden lograr altas relaciones de reducción en una sola etapa, pero son más costosos. Los reductores planetarios (especialmente los tipos estándar) generalmente tienen un juego mucho mayor que los reductores armónicos.

El juego puede compararse con el bamboleo de una bisagra de puerta suelta, o la holgura en una cadena de bicicleta donde presionar el pedal no mueve inmediatamente la rueda. En maquinaria de precisión, incluso una pequeña holgura como esta afecta directamente la precisión de posicionamiento.

Codificador

Los codificadores se utilizan principalmente para la detección precisa de los ángulos de rotación de las articulaciones. Un parámetro clave es la resolución del codificador, como una resolución de 14 bits. Esto significa que una revolución completa se representa por 2¹⁴ = 16,384 pulsos, correspondiendo a una resolución de posicionamiento de 360 / 16,384 = 0.02197 grados.

Para los brazos robóticos, los codificadores absolutos son esenciales: incluso después de una pérdida de energía, el sistema aún conoce el ángulo actual de la articulación. De lo contrario, el brazo tendría que volver a una posición cero cada vez que se enciende.

La mayoría de los motores de articulación utilizan un solo codificador en el lado del motor, lo que permite un control preciso de la posición y velocidad del rotor del motor. Sin embargo, esta configuración no puede detectar errores introducidos por la cadena de transmisión entre el motor y la carga (como juego, deformación elástica, vibración torsional, expansión térmica o desgaste en reductores, acoplamientos, correas o tornillos de avance).

Para mejorar la precisión de detección, algunos motores de articulación adoptan un esquema de doble codificador: un codificador en el lado del rotor del motor y otro en el eje de salida después del reductor. Al fusionar datos de ambos codificadores, el sistema puede mejorar la precisión absoluta de posicionamiento y repetibilidad, incluso en presencia de juego, flexibilidad o desgaste en la cadena de transmisión.

Motores de eje hueco

Un motor de eje hueco tiene un orificio central a lo largo de su eje, principalmente para facilitar el enrutamiento de cables. Los cables pueden pasar directamente por el centro del motor, evitando la exposición externa de cables. Sin embargo, los motores de eje hueco generalmente son más costosos.

¿Cómo controlan los motores de articulación un brazo robótico?

Como los actuadores más directos en un brazo robótico, todo control finalmente se reduce al control de articulaciones.

El enfoque más común es la estructura de control de motor de tres bucles:

Bucle de posición: Entrada = posición objetivo; retroalimentación = posición real; salida = velocidad deseada (basada en el error de posición).

Bucle de velocidad: Entrada = velocidad deseada; retroalimentación = velocidad real; salida = corriente deseada (basada en el error de velocidad).

Bucle de corriente: Entrada = corriente deseada; retroalimentación = corriente real; salida = voltaje ajustado del controlador (basado en el error de corriente), controlando directamente el par (la corriente está aproximadamente relacionada linealmente con el par).

Modo de control MIT

El modo MIT permite un control mixto de par, posición y velocidad. Su diagrama de bloques de control se muestra en.

Protocolos de comunicación

Debido a que los robots suelen tener múltiples articulaciones y requieren control de alta frecuencia, los protocolos de comunicación suelen emplear CAN bus o EtherCAT. La velocidad máxima de CAN es de 1 Mbps. Para lograr un control en bucle cerrado por encima de 1 kHz, se requiere EtherCAT, con velocidades máximas de hasta 100 Mbps.

Generalmente, para un sistema de motor de articulación de 6 ejes que utiliza CAN bus a 1 Mbps, la frecuencia máxima de control alcanzable es de alrededor de 300-500 Hz, lo cual es suficiente para robots colaborativos. Sin embargo, para explotar completamente el control de fuerza a 1 kHz, se necesitan múltiples canales CAN, con cada canal CAN impulsando tres motores (como se ve comúnmente en diseños de robots cuadrúpedos).

La selección de motores de articulación para robots es un proceso integral que equilibra par, velocidad, precisión, tamaño, costo y confiabilidad. Desde motores con escobillas hasta motores sin escobillas, desde motores paso a paso hasta servomotores, y desde diseños discretos hasta módulos de articulación altamente integrados, la evolución tecnológica continúa impulsando mejoras en el rendimiento robótico.

Leer más

Conozca más sobre la historia de HONPINE y las tendencias de la industria relacionadas con la transmisión de precisión.

Doble clic

Ofrecemos reductores de accionamiento armónico, reductores planetarios, motores de articulación de robot, actuadores rotativos de robot, reductores de engranajes RV, efector final de robot, mano de robot diestra