¿Cómo garantiza HONPINE la calidad de los reductores planetarios de alta precisión como fabricante?

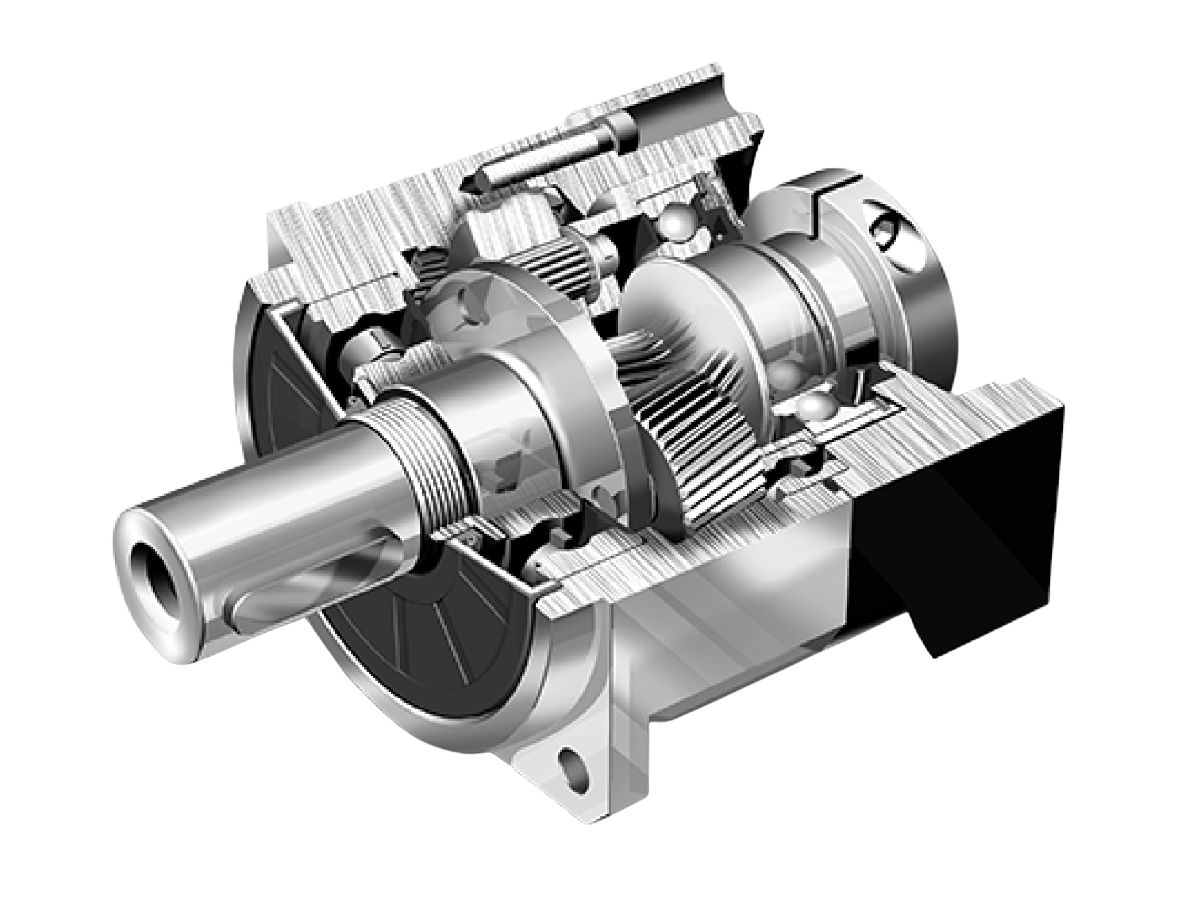

Como fabricante de cajas de engranajes planetarios de precisión para maquinaria de alta gama, HONPINE adopta tecnologías de mecanizado de alta precisión durante el proceso de producción. Al mismo tiempo, implementamos procedimientos estrictos de inspección de calidad para garantizar la calidad de cada caja de engranajes planetarios. Este artículo presenta el proceso de inspección de calidad que deben superar las cajas de engranajes planetarios de alta precisión de HONPINE.

Inspección básica de apariencia y conformidad de ensamblaje

(Inspección inicial, manual + herramientas básicas)

Inspección de apariencia:

La carcasa y las tapas deben estar libres de abolladuras, arañazos y descamación de pintura; las superficies de la brida y los extremos del eje deben estar libres de rebabas y corrosión; los parámetros de la placa de identificación (modelo, relación de transmisión, par nominal, grado de juego) deben coincidir con el pedido.

Inspección de dimensiones de ensamblaje:

Se utilizan calibradores, micrómetros y medidores de altura para medir la longitud de extensión del eje, la precisión de la posición de los orificios de montaje de la brida, la precisión de los orificios de los pasadores de ubicación y la planicidad de la superficie de montaje; la excentricidad radial del extremo del eje ≤ 0.01 mm (grado de precisión) / ≤ 0.03 mm (grado industrial).

Inspección manual de rotación:

En condiciones de carga nula, gire manualmente el eje de entrada. El eje de salida debe girar suavemente sin atascos o ruidos anormales (cualquier ruido anormal o atascamiento resulta en rechazo directo). La resistencia a la rotación debe ser uniforme sin cambios bruscos.

Inspección de sellado y lubricación:

No debe haber fugas o goteos de aceite de la carcasa; la cantidad de llenado de aceite de lubricación cumple con los requisitos del proceso (el nivel de aceite alcanza la marca especificada); los sellos (retenes / anillos de sellado) están instalados correctamente sin desalineación.

Inspección de precisión central

(Inspección al 100%, equipos dedicados de alta precisión)

La precisión es el indicador central de las cajas de engranajes planetarios. Todos los productos deben someterse a una inspección completa con datos registrados, que también es la base clave para distinguir los grados de producto. Todas las inspecciones se realizan en condiciones de carga nula a temperatura y presión normales.

1. Inspección de juego (indicador de precisión central, más crítico)

Propósito de la inspección: Verificar el error en vacío durante la rotación inversa de la caja de engranajes y coincidir con el grado especificado (como P0 ≤ 1 minuto de arco, P1 ≤ 3 minutos de arco, P2 ≤ 5 minutos de arco, P3 ≤ 10 minutos de arco).

Equipo de inspección: Instrumento de prueba de juego de alta precisión (equipado con sensor de par y codificador angular, resolución 0.01 minuto de arco), cabezal divisor + indicador de cuadrante.

2. Inspección de error de transmisión (obligatorio para grado de precisión, opcional para grado industrial)

Propósito de la inspección: Verificar la desviación entre el ángulo de salida real y el teórico a una relación de transmisión fija, reflejando la estabilidad de precisión en transmisión continua (más representativa de las condiciones reales de trabajo que el juego).

Equipo de inspección: Instrumento de prueba integral de error de transmisión de engranajes (equipado con codificador angular de alta velocidad y accionamiento servo, resolución 0.001 minuto de arco).

3. Inspección de precisión de rotación en vacío

Propósito de la inspección: Verificar la precisión de rotación en condiciones de carga nula y eliminar errores de ensamblaje del sistema de ejes y rodamientos.

Equipo de inspección: Probador de redondez / probador de excentricidad + indicador de cuadrante, instrumento de alineación láser.

Elementos de inspección: Excentricidad radial y juego axial del eje de entrada / eje de salida; excentricidad de la superficie de montaje de la carcasa.

Inspección de rendimiento

(Inspección al 100%, banco de pruebas de carga, en condiciones de carga)

Basado en el cumplimiento de la precisión, se verifica el rendimiento de transmisión, la eficiencia y la coincidencia de par de la caja de engranajes bajo carga, simulando condiciones de carga ligera / media en operación real. Se prohíbe la carga directa al par nominal o máximo para evitar daños por sobrecarga en productos nuevos.

1. Inspección de pérdida en vacío y par en vacío

Propósito de la inspección: Verificar la resistencia a la rotación en condiciones de carga nula, reflejando las pérdidas por fricción de los rodamientos y el engrane de los engranajes. Pérdidas excesivas pueden provocar un aumento excesivo de temperatura y reducción de eficiencia.

2. Inspección de eficiencia de transmisión

Propósito de la inspección: Verificar la eficiencia de transmisión de energía de la caja de engranajes, que es uno de los indicadores centrales de rendimiento (la eficiencia típica de una caja de engranajes planetarios es del 95%–98%; la eficiencia disminuye ligeramente a medida que aumenta la relación de transmisión).

3. Inspección de características de aumento de temperatura (con carga ligera)

Propósito de la inspección: Verificar el aumento de temperatura en condiciones de carga nula / carga ligera y eliminar aumentos anormales de temperatura causados por precarga excesiva de rodamientos o espacio de engrane demasiado pequeño.

4. Inspección de características de transmisión de par

Propósito de la inspección: Verificar la capacidad de transmisión de par de la caja de engranajes y eliminar pérdidas de par causadas por engrane deficiente o ajuste flojo de chaveteros.

Inspección de fiabilidad

(Inspección por muestreo, según requisitos de lote / pedido, pruebas de envejecimiento bajo carga)

Prueba de rodaje con carga ligera

Método: Eje de entrada a velocidad constante (500–1000 rpm), eje de salida cargado con 0.2 veces el par nominal, operación continua durante 2–4 horas (4 horas para grado de precisión, 2 horas para grado industrial). Durante la operación, no debe haber ruidos anormales o fugas de aceite; el aumento de temperatura de la carcasa debe ser estable sin aumentos bruscos; después del apagado, la rotación manual debe seguir siendo suave.

Prueba de par máximo de corta duración

El eje de salida se carga con 1.5 veces el par máximo nominal, y el eje de entrada gira a baja velocidad (10–20 rpm) durante 5–10 minutos. No debe haber rotura de dientes de engranaje, deformación del eje o grietas en la carcasa; después del apagado, se vuelve a medir el juego, y la variación debe ser ≤ 0.5 minuto de arco (grado de precisión).

Inspección de vibración y ruido

Equipo: Probador de vibración (sensores de aceleración), sonómetro (precisión ±1 dB).

Durante el rodaje con carga ligera, se colocan sensores de aceleración en las posiciones de rodamientos de la carcasa y áreas de engrane para medir la aceleración de vibración (≤ 0.5 g para grado de precisión); el ruido se mide a 1 m de distancia de la caja de engranajes, ≤ 60 dB (ponderación A, grado de precisión) / ≤ 70 dB (grado industrial). No se permiten picos de vibración anormales o ruidos agudos (como raspaduras metálicas o sonidos de impacto).

Si necesita comprar cajas de engranajes planetarios de alta calidad y gama alta, agregue HONPINE a su lista de proveedores ahora.

Leer más

Conozca más sobre la historia de HONPINE y las tendencias de la industria relacionadas con la transmisión de precisión.

Doble clic

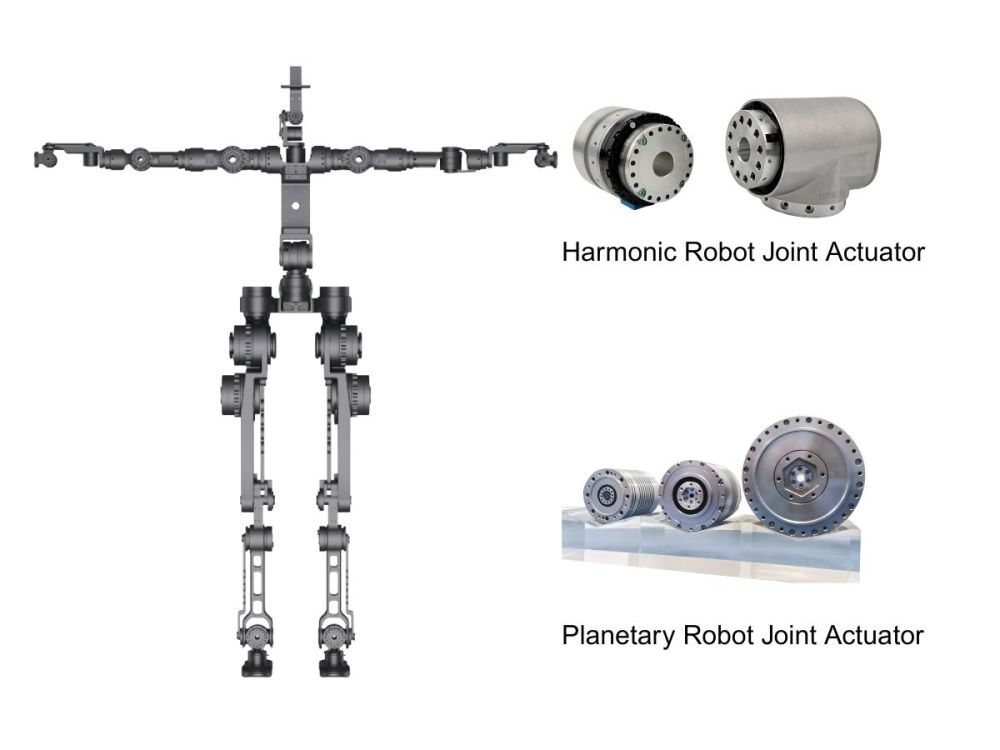

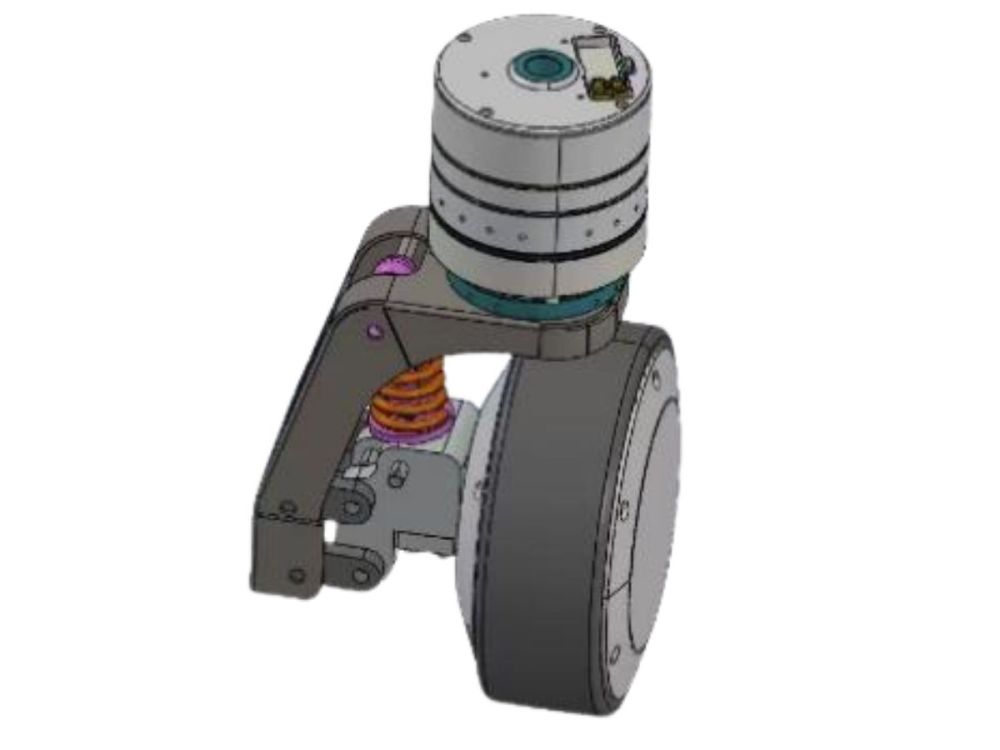

Ofrecemos reductores de accionamiento armónico, reductores planetarios, motores de articulación de robot, actuadores rotativos de robot, reductores de engranajes RV, efectores finales de robot, manos de robot diestras