Por qué el módulo de articulación se denomina el "corazón de potencia" del robot

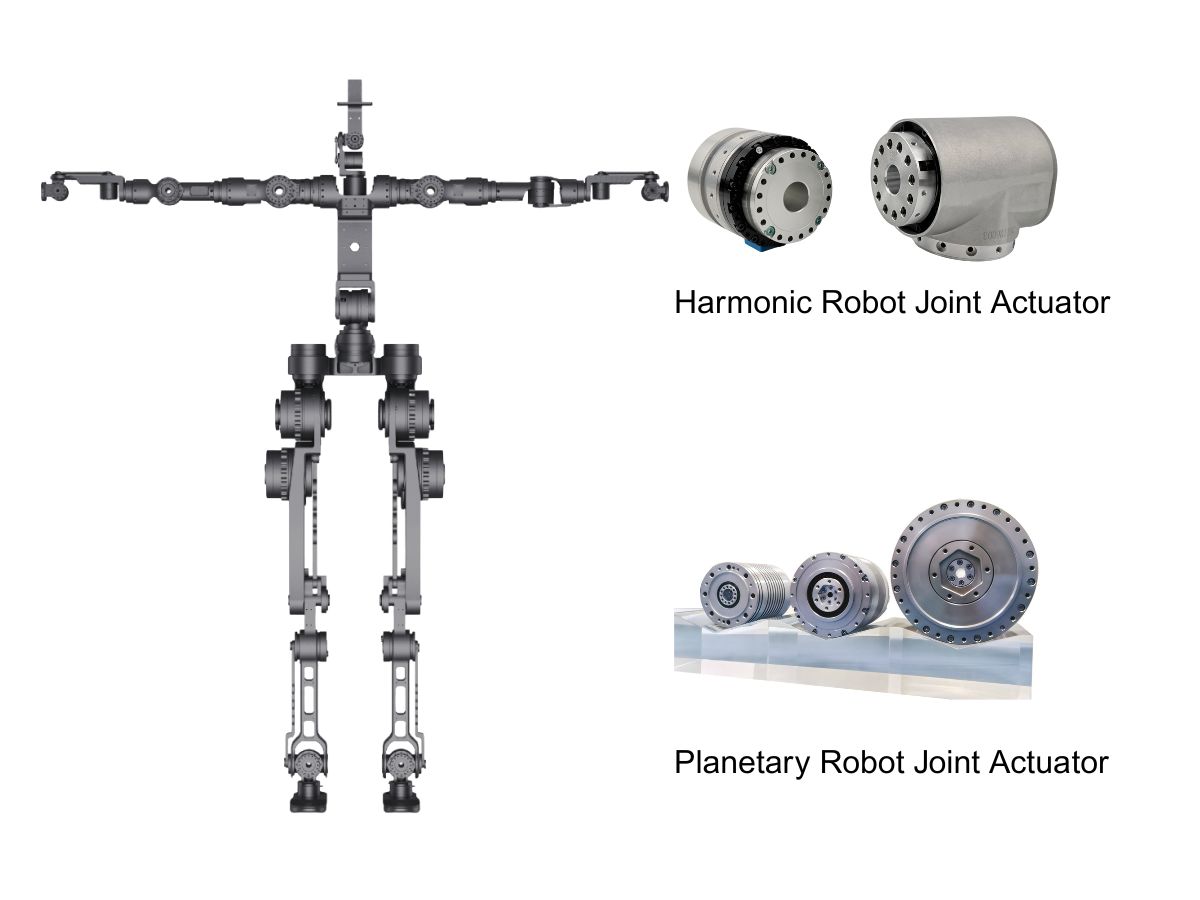

Las articulaciones del robot son uno de los componentes más básicos que constituyen la estructura mecánica del robot. Todas las acciones del robot se completan mediante las barras de conexión y articulaciones que forman todo el sistema. El rendimiento de las articulaciones del robot afectará directamente el rendimiento general del robot, como la rigidez de la articulación, la histéresis, la precisión de posicionamiento, la velocidad y el ruido durante el funcionamiento, entre otros indicadores de rendimiento.

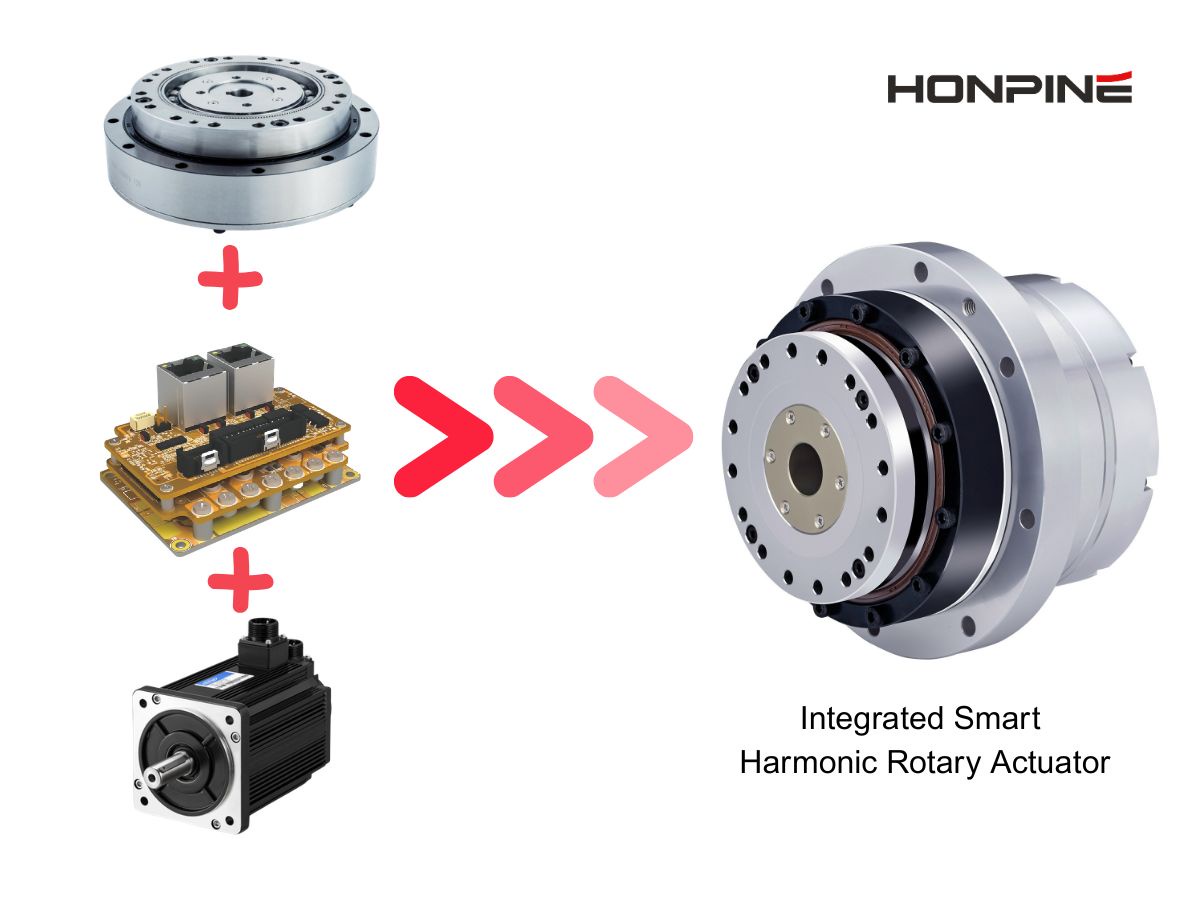

El módulo de articulación del robot es un componente de precisión que integra accionamiento, transmisión, detección y control. Su función es similar al sistema musculoesquelético en un organismo, y es responsable de accionar y controlar el movimiento de las diversas articulaciones y componentes del robot. La potencia la proporciona el motor, y después de que la velocidad se cambia y el par se incrementa mediante el reductor, el codificador proporciona retroalimentación sobre la información de posición, y finalmente el controlador logra un control preciso. Este artículo nos ayudará a descubrir juntos el módulo de articulación del robot.

La composición y función del módulo de articulación

Codificador magnetoeléctrico:

La parte principal está compuesta por una placa de cabezal de lectura y una rejilla magnética. La rejilla magnética está grabada con pequeños polos magnéticos, y el sensor detecta el cambio del campo magnético cuando el disco gira. El chip de la placa de cabezal de lectura puede ser un dispositivo de efecto Hall que detecta cambios de voltaje, o un dispositivo magnetorresistivo que detecta cambios en el campo magnético. La señal se multiplica, divide o interpola para producir la salida requerida y lograr el propósito de medición.

Codificador fotoeléctrico:

Está compuesto por una fuente de luz, un disco de código óptico y un elemento fotosensible. La rejilla es en realidad un disco grabado con líneas transparentes y opacas. El flujo luminoso recibido por el elemento fotosensible cambia sincrónicamente con las líneas transparentes. La forma de onda de salida del elemento fotosensible se conforma y se convierte en una señal de pulso. Se emite un pulso por cada revolución. Según el cambio del pulso, se puede medir y controlar con precisión el desplazamiento del equipo para reflejar la velocidad actual del equipo.

Codificador incremental:

El codificador incremental utiliza directamente el principio de conversión fotoeléctrica para generar tres conjuntos de pulsos de onda cuadrada en las fases A, B y Z; la diferencia de fase entre los pulsos A y B es de 90°, lo que permite determinar fácilmente la dirección de rotación, y la fase Z es un pulso por rotación, que se utiliza para el posicionamiento del punto de referencia. Sus ventajas son un principio y estructura simples, una vida mecánica promedio de más de decenas de miles de horas, fuerte resistencia a las interferencias, alta fiabilidad y adecuación para transmisiones a larga distancia. Su desventaja es que no puede generar la información de posición absoluta de la rotación del eje.

Codificador absoluto:

El codificador absoluto es un sensor que genera directamente datos digitales. Hay varios discos de código concéntricos en su disco de código circular a lo largo de la dirección radial. Cada pista está compuesta por sectores transparentes y opacos. El número de sectores de las pistas de código adyacentes se duplica. El número de pistas de código en el disco de código es el número de bits de sus dígitos binarios. En un lado del disco de código está la fuente de luz, y en el otro lado hay un elemento fotosensible correspondiente a cada pista de código. Cuando el disco de código está en diferentes posiciones, cada elemento fotosensible convierte la señal de nivel correspondiente según si está iluminado o no, formando un número binario. La característica de este codificador es que no requiere un contador, y se puede leer un código digital fijo correspondiente a la posición en cualquier posición del eje de rotación. Obviamente, cuantas más pistas de código haya, mayor será la precisión.

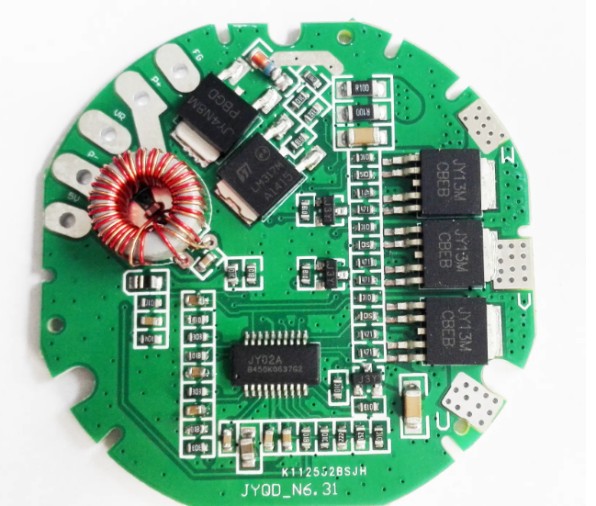

Accionamiento de CC y sensor de temperatura

El accionamiento de CC puede cambiar el voltaje del motor para controlar la velocidad de CC sin escobillas.

(Controlar la rotación del motor)

El sensor de temperatura puede detectar la temperatura y convertirla en una señal de salida utilizable.

(Recopilar retroalimentación de temperatura actual)

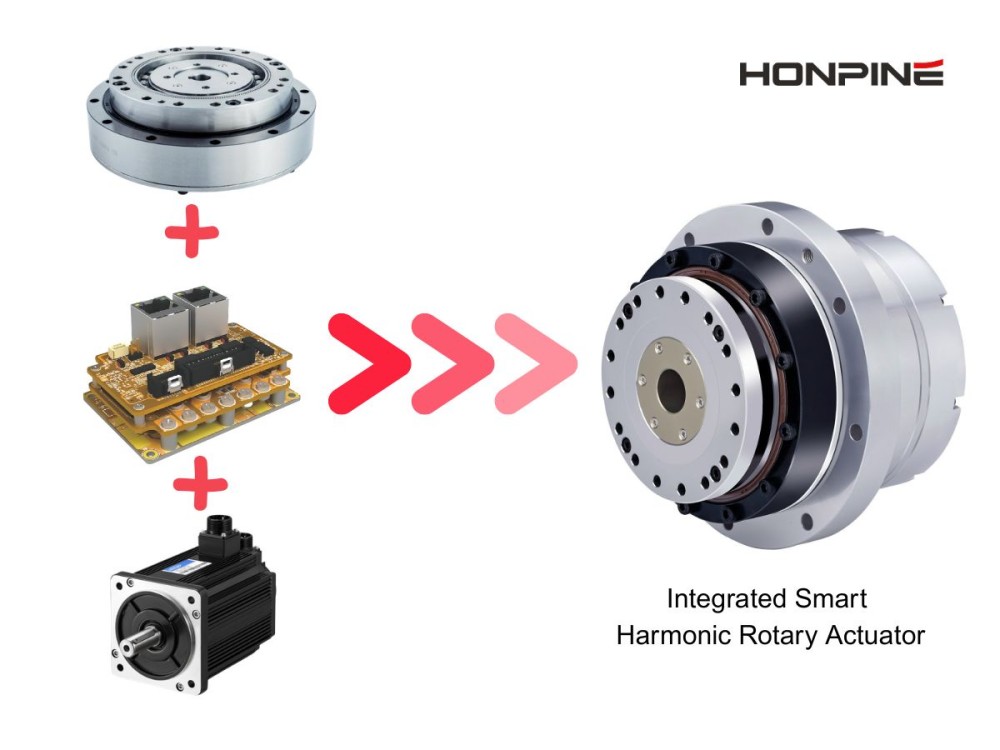

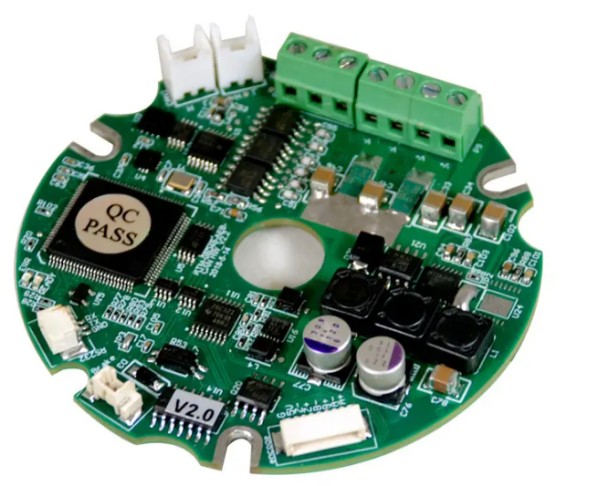

Módulo de accionamiento servo:

El accionamiento servo universal compacto, de alto rendimiento y completamente digital diseñado y producido mediante la investigación y desarrollo integrados de módulos de articulación puede satisfacer bien los requisitos de su robot colaborativo para alta precisión, funcionamiento suave, respuesta rápida y control de par. Es adecuado para escenarios de trabajo de alta precisión como robots colaborativos, robots exoesqueléticos, equipos médicos y de automatización.

(Controlar el motor para que gire con par, corriente y posición absoluta)

Retenedor de freno:

El freno retenedor es un dispositivo electromagnético, que consta de un electroimán, una pastilla de freno, una placa de presión y un resorte. Cuando el motor deja de funcionar, el electroimán se energiza para generar un campo magnético, que atrae la pastilla de freno para que entre en contacto con la placa de presión. Al mismo tiempo, la placa de presión comprime el resorte, causando fricción entre la pastilla de freno y el rotor del motor, manteniendo así la posición del motor.

Motor de par sin marco:

Los motores de par pueden seguir funcionando incluso cuando el motor está a baja velocidad o incluso bloqueado (es decir, el rotor no puede girar), sin causar daños al motor. En este modo de funcionamiento, el motor puede proporcionar un par estable a la carga (de ahí el nombre de motor de par). Los motores de par también pueden proporcionar par en la dirección opuesta de funcionamiento (par de frenado). El eje de un motor de par no genera potencia a una potencia constante, sino a un par constante.

Sensor de par:

El sensor de par, también llamado transductor de par o medidor de par, se divide en dos categorías: dinámico y estático. El sensor de par dinámico también puede llamarse sensor de par, sensor de velocidad de par, sensor de par sin contacto, sensor de par de rotación, etc. El sensor de par es un dispositivo de detección del par torsional aplicado en varias partes mecánicas rotativas o no rotativas.

Es un equipo de medición de precisión para medir varios pares, velocidades y potencias mecánicas

(Se utiliza para medir el par del motor, generalmente utilizando codificadores incrementales y absolutos en su lugar)

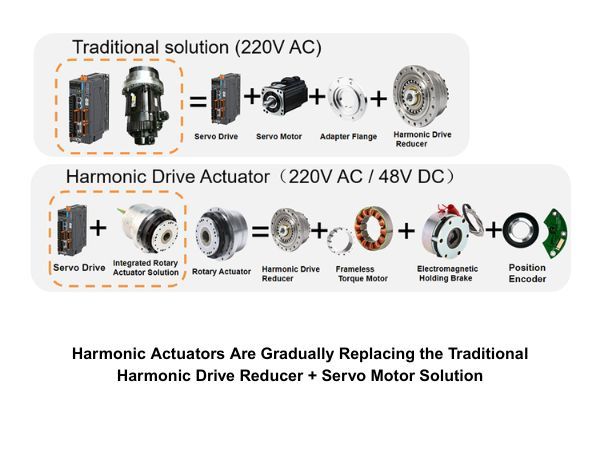

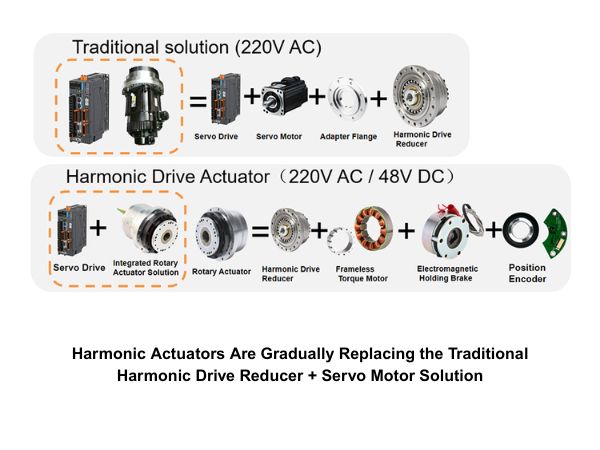

Reductor armónico:

El reductor de engranajes armónicos es un dispositivo de reducción que consta de tres componentes básicos: un engranaje interno fijo, una rueda flexible (es decir, un manguito de pared delgada elástica cuya base está conectada al eje accionado "haciendo un anillo de engranaje en la generatriz al principio de la rueda flexible"), y un generador de ondas que causa deformación radial de la rueda flexible.

(La velocidad de funcionamiento del motor se reduce mediante diferentes relaciones de reducción)

¿Cuáles son las ventajas de los módulos de articulación?

Modularidad

Los módulos de articulación integrados suelen presentar diseños modulares, lo que permite combinarlos libremente para formar brazos robóticos de múltiples grados de libertad o esqueletos de robots de servicio.

Acortar el período de construcción y reducir costos

Reducen las inversiones en personal y tiempo en la selección y ensamblaje mecánicos. Simplifican la gestión integral de la cadena de suministro y los costos de control de calidad, al tiempo que reducen los ciclos de I+D y producción de robots.

Expansión de funciones

Se pueden integrar dispositivos de sensor adicionales para mejorar la coordinación de movimiento de alta precisión y garantizar la seguridad del movimiento.

Producción en masa

Establecer sistemas de producción estandarizados ayuda a reducir costos. Implementar sistemas estandarizados de control de calidad e inspección garantiza una calidad consistente en las articulaciones de los robots.

¿Hacia dónde irá el futuro de los módulos de articulación?

Las articulaciones mecatrónicas tienen solo unas pocas décadas de historia de desarrollo desde que la Universidad Carnegie Mellon desarrolló el primer prototipo de articulación mecatrónica del mundo para la NASA en 1988.

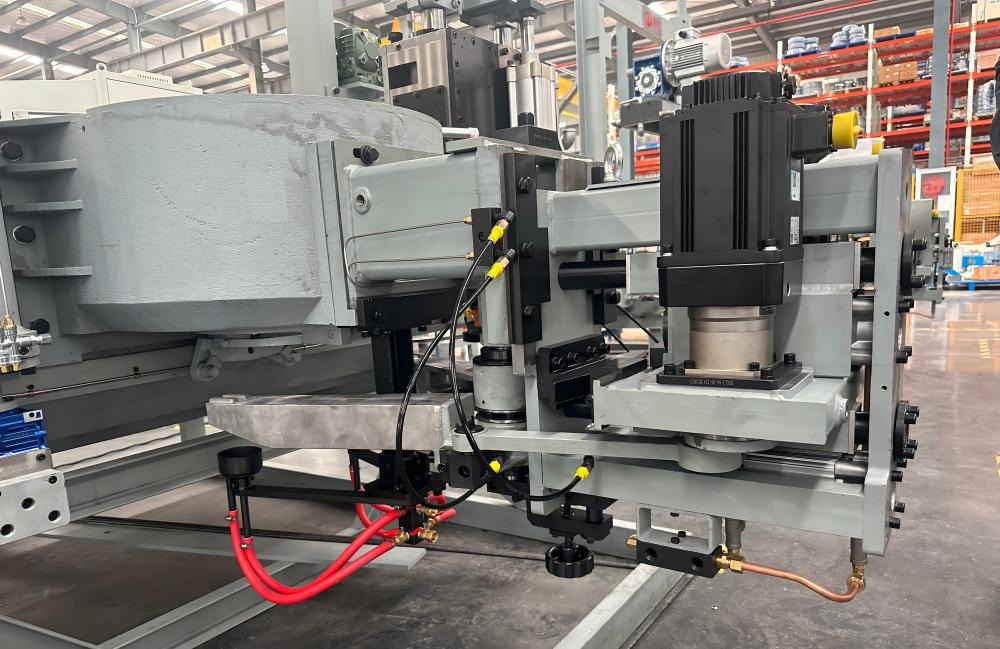

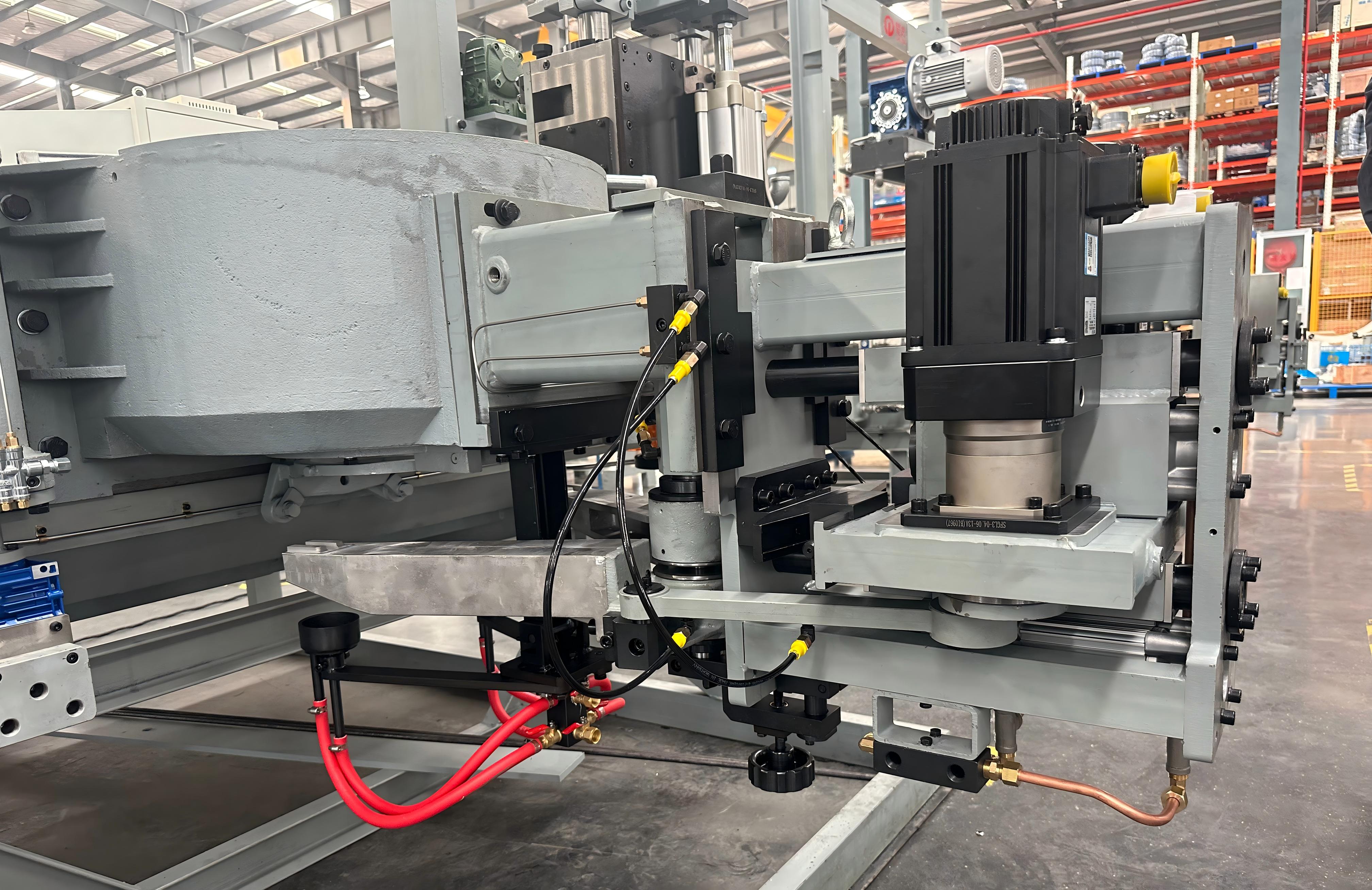

Actualmente, los módulos de articulación se han aplicado con éxito en:Aeroespacial,Maquinaria de envasado automatizada,Sistemas de corte láser industrial,Componentes de automatización de robots industriales,Equipos robóticos médicos,Dispositivos de medición y prueba,Equipos de medios y comunicación,Robots humanoides móviles,Equipos ópticos y telescopios,Sistemas fotovoltaicos,Fabricación de PCB,Producción de semiconductores La inteligencia artificial, la robótica y las tecnologías digitales están transformando los estándares globales de seguridad y salud en el lugar de trabajo.

Estas tecnologías mejoran el bienestar de los trabajadores mediante:Automatizar tareas peligrosas,Optimizar la logística,Mejorar las capacidades de monitoreoEl desarrollo futuro de los módulos de articulación se expandirá con aplicaciones emergentes, apoyando la personalización en:Materiales,Diseños estructurales,Niveles de precisión

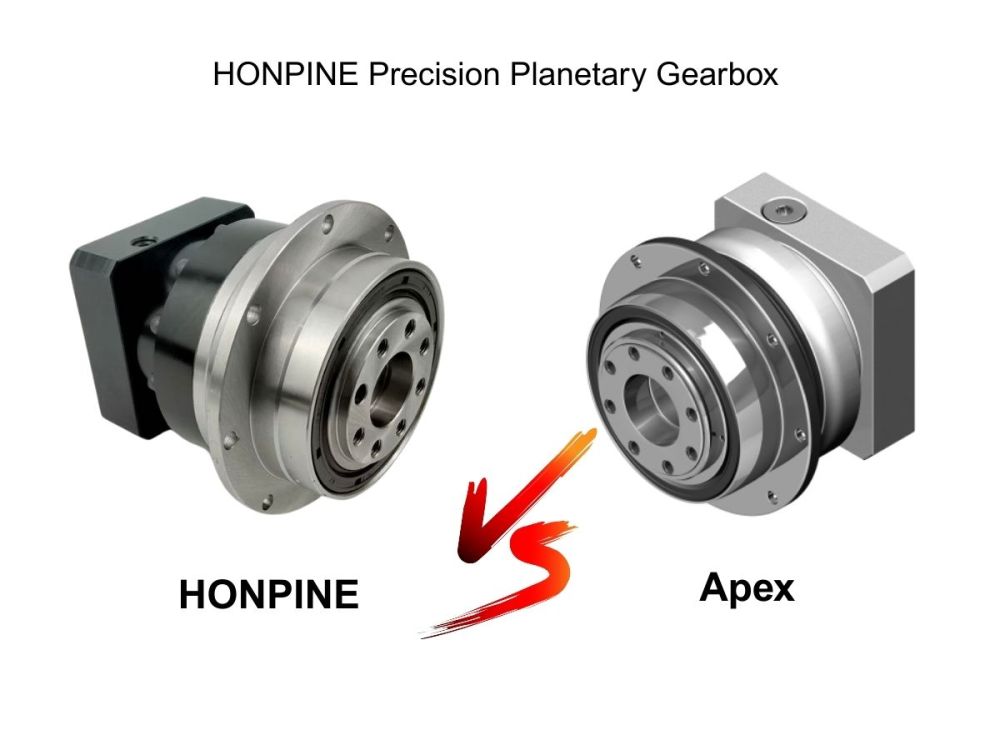

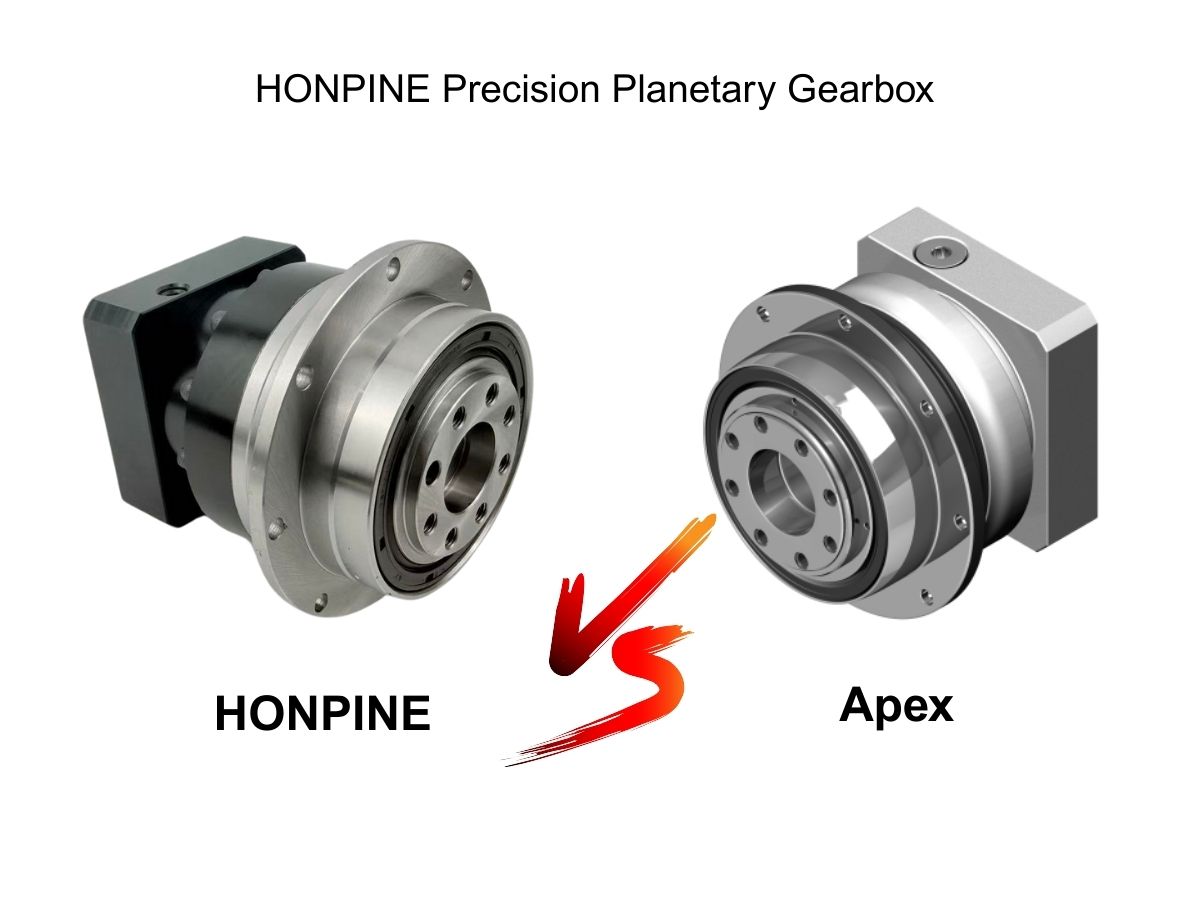

HONPINE se compromete a proporcionar a los clientes servicios y soluciones integrales.

Leer más

Conozca más sobre la historia de HONPINE y las tendencias de la industria relacionadas con la transmisión de precisión.

Doble clic

Ofrecemos reductores de accionamiento armónico, reductores planetarios, motores de articulación de robot, actuadores rotativos de robot, reductores de engranajes RV, efector final de robot, mano de robot diestra