Cómo seleccionar el reductor RV más adecuado según los requisitos

Como componente central de la transmisión de precisión, los reductores RV se utilizan ampliamente en robots industriales, mesas giratorias de máquinas herramienta, equipos automatizados y otros campos. Son muy valorados por su alta precisión, alta rigidez y alta capacidad de carga. Sin embargo, para muchas empresas que utilizan reductores RV por primera vez, seleccionar el modelo adecuado entre numerosas opciones y parámetros suele representar un desafío importante. Este artículo comenzará con los principios básicos de los reductores RV, profundizará en su estado actual y parámetros clave, y explicará en detalle los pasos de selección, permitiéndole dominar fácilmente los aspectos esenciales de la selección de reductores RV. Tanto principiantes como ingenieros experimentados pueden beneficiarse de esta guía.

1. Principio de funcionamiento de los reductores RV: ¿Por qué son tan destacados?

El reductor RV (Reductor de Vector Rotatorio) es un reductor de control de alta precisión que utiliza un mecanismo de reducción planetocéntrico. Su núcleo radica en un diseño de reducción en dos etapas:

Primera etapa de reducción: Reducción por engranajes planetarios. La rotación del eje de entrada se transmite a los engranajes planetarios a través del engranaje de entrada, logrando una reducción inicial de velocidad.

Segunda etapa de reducción: Reducción por engranajes diferenciales (Mecanismo de rueda cicloidal). Los engranajes planetarios están conectados a los cigüeñales, que impulsan los engranajes RV (cicloide) en un movimiento excéntrico. El engranaje RV tiene un diente menos que la rueda de pines, lo que permite relaciones de reducción altas.

Este diseño permite que muchos dientes de engranaje estén en contacto simultáneamente en el reductor RV, lo que resulta en un tamaño compacto y ligero, al tiempo que ofrece alta rigidez y resistencia a la sobrecarga. Además, debido al pequeño juego, baja vibración rotacional y baja inercia, los reductores RV permiten un funcionamiento suave y un posicionamiento de alta precisión.

La fórmula de la relación de reducción es:

R = 1 + (Z2 / Z1) * Z4

Donde Z1 es el número de dientes del engranaje de entrada, Z2 es el número de dientes del engranaje planetario y Z4 es el número de dientes de la rueda de pines. La relación de reducción total i = 1/R.

2. Cómo elegir la serie adecuada según el campo de aplicación de los reductores RV

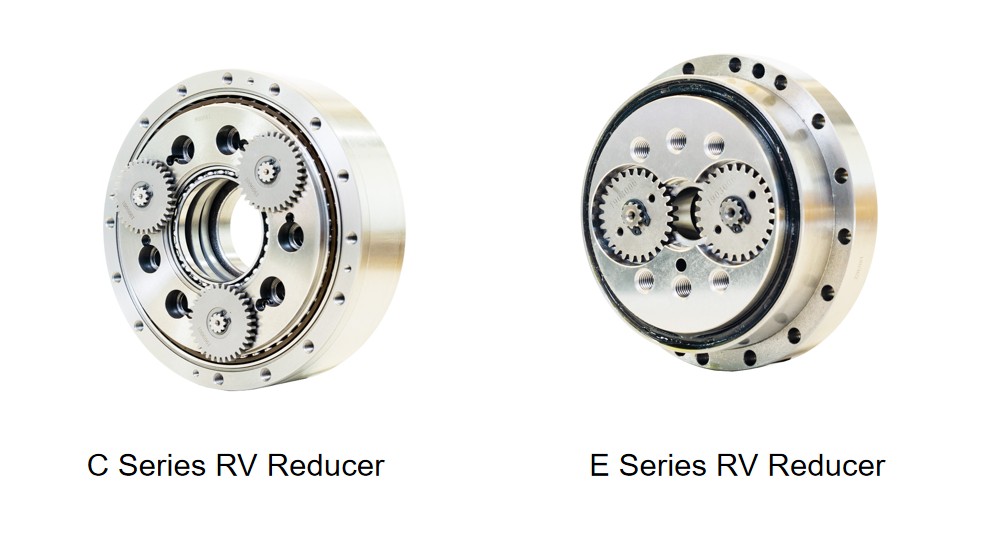

Puede seleccionar la serie más apropiada según las características de las tres series principales de reductores RV (utilizando HONPINE como ejemplo):

Serie E: Tipo económico, adecuado para aplicaciones industriales generales.

Serie C: Estructura hueca, conveniente para el paso de cables, adecuado para articulaciones de robots.

Serie N: Compacto y ligero, rendimiento optimizado, utilizado para aplicaciones de alta precisión.

Estos productos se utilizan ampliamente en:

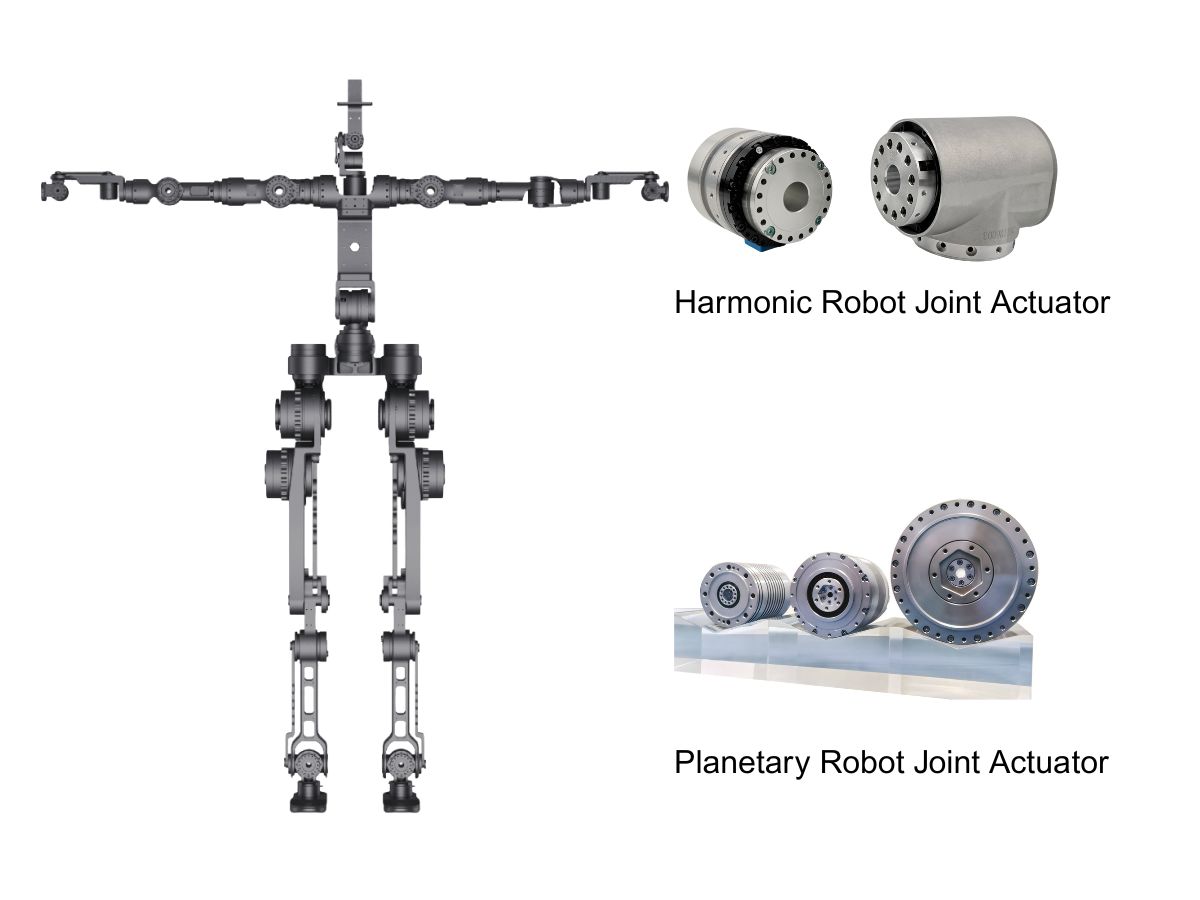

Robots industriales: Como partes de articulación de robots de 6 ejes.

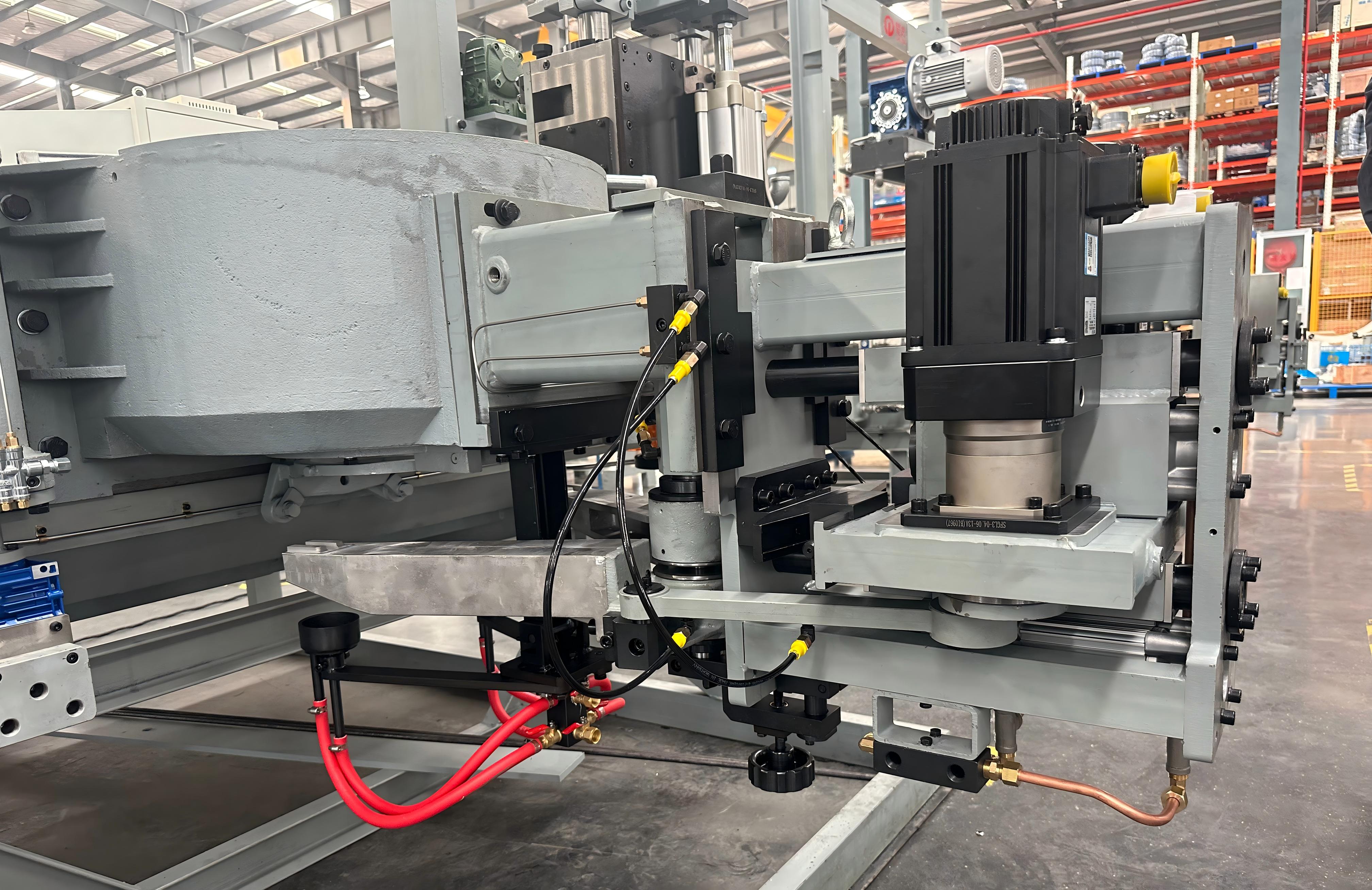

Máquinas herramienta: Torretas de herramientas, cambiadores de herramientas ATC, etc.

Equipos de semiconductores: Mesas de posicionamiento de precisión.

AGV: Unidades de accionamiento.

3. Conocimientos comunes sobre reductores RV: Análisis de parámetros clave

Par nominal (T₀): El par permitido cuando el reductor funciona a la velocidad de salida nominal. No es el límite máximo de carga.

Par de arranque/parada permitido (Ts₁): El par máximo permitido durante la aceleración/desaceleración, típicamente 2.5 veces el par nominal.

Par máximo instantáneo permitido (Ts₂): El valor permitido durante paradas de emergencia o impactos, típicamente 5 veces el par nominal.

Velocidad de salida permitida (Ns₀): La velocidad máxima de salida sin carga, afectada por la temperatura y las condiciones de carga.

Juego y movimiento perdido: El juego se refiere al ángulo de torsión cuando el par es cero. El movimiento perdido es el ancho de la curva de histéresis dentro del ±3% del par nominal. Los reductores RV suelen controlarse dentro de 1 minuto de arco.

Rigidez torsional: El par requerido por unidad de ángulo de torsión, reflejando la resistencia del reductor a la deformación.

Vida útil: La vida útil nominal es típicamente de 6000 horas (bajo par y velocidad nominales).

4. Cómo seleccionar un reductor RV para garantizar la estabilidad del sistema

Paso 1: Definir condiciones de carga

Primero, aclare la orientación de montaje del equipo, masa, forma y condiciones de funcionamiento.

Ejemplo: Mesa giratoria horizontal, masa del disco 180kg, 4 piezas de trabajo de 20kg cada una, ángulo de rotación 180°, tiempo de ciclo 20s, operación diaria 12 horas.

Paso 2: Confirmar entorno de uso

La temperatura ambiente debe estar entre -10°C y 40°C, la temperatura superficial del reductor no debe exceder los 60°C. Humedad por debajo del 85%, sin condensación.

Paso 3: Calcular momento de inercia de carga y par de funcionamiento constante

Cálculo del momento de inercia: J_L = (1/8) * M * D² (Donde M es la masa (kg), D es el diámetro (m). Nota: Asegurar la consistencia de unidades, D en metros).

Cálculo del par de funcionamiento constante: T_s = (μ * M * g * D_bearing) / 2 (Donde μ es el coeficiente de fricción, típicamente 0.015; g es la aceleración gravitacional 9.8 m/s²; D_bearing es el diámetro de paso del rodamiento de soporte (m)).

Paso 4: Establecer modo de operación

Determinar el tiempo de aceleración/desaceleración y velocidad constante. Suponiendo una velocidad de salida de 15 rpm, tiempo de rotación de 2.5s, entonces tiempo de aceleración de 0.5s, tiempo de desaceleración de 0.5s, tiempo de velocidad constante de 1.5s.

Paso 5: Calcular par de aceleración/desaceleración

Par de aceleración: T_acc = J_L * α (α es la aceleración angular = (2πN) / (60 * t_acc))

Par total de aceleración: T₁ = T_acc + T_s

Par total de desaceleración: T₃ = T_dec - T_s (T_dec = J_L * α_dec; el motor proporciona fuerza de frenado)

Par máximo: T_max = max(|T₁|, |T₃|)

Paso 6: Calcular velocidad promedio y par de carga promedio

Velocidad promedio (N_m): N_m = (t₁*N₁ + t₂*N₂ + t₃*N₃) / (t₁ + t₂ + t₃)

Par de carga promedio (T_m): T_m = ³√[ (t₁*N₁*T₁^(10/3) + t₂*N₂*T₂^(10/3) + t₃*N₃*T₃^(10/3)) / (t₁*N₁ + t₂*N₂ + t₃*N₃) ]

Paso 7: Calcular el par nominal requerido según el requisito de vida útil

Ciclos diarios: (Horas de operación diaria * 3600) / Tiempo de ciclo (s)

Tiempo de operación diario (para movimiento): Ciclos diarios * Tiempo de rotación por ciclo (s)

Tiempo de operación anual (H): Tiempo de operación diario (horas) * Días de operación por año

Par nominal requerido (T_R): T_R = T_m * ³√[ (Tiempo de operación anual * Años de vida útil de diseño) / K ] (Donde K es la vida útil nominal, típicamente 6000 horas).

Paso 8: Verificar parámetros clave

Par de arranque/parada: Asegurar que T₁ y T₃ sean menores que Ts₁.

Velocidad de salida: La velocidad promedio N_m debe ser menor que la velocidad de salida permitida Ns₀.

Impacto de parada de emergencia: El par de impacto T_emergency debe ser menor que Ts₂, y el número de impactos debe estar dentro del rango permitido.

Carga de empuje y carga de momento: Confirmar que estén dentro del rango seguro según el diagrama de carga de momento permitido.

Paso 9: Calcular vida útil y confirmar

Tiempo de vida: L_h = K * (T_rated / T_m)³ * (N_rated / N_m) (Verificar la fórmula del fabricante, esta es una forma común)

Vida útil (años): L_h / (Horas de operación anuales)

Debe ser mayor que la vida útil requerida.

Paso 10: Selección final del modelo

Según los cálculos anteriores, seleccione un modelo que cumpla con todas las condiciones, como RV-20E.

5. Puntos clave a considerar al diseñar la estructura para la selección de reductores RV

Precisión de montaje: Asegurar la planitud y perpendicularidad de las superficies de montaje para evitar cargas excéntricas. Se recomienda utilizar un indicador de carátula para la detección, con oscilación controlada dentro de 0.02mm.

Selección de lubricante: Grasas comunes como VIGOGREASE REO. El ciclo de reemplazo estándar es de 20000 horas; necesita acortarse en entornos de alta temperatura.

Gestión de temperatura: La temperatura superficial no debe exceder los 60°C, de lo contrario se requiere enfriamiento o reducción de potencia.

Operación de ángulo pequeño: Para ángulos de rotación menores a 10°, la lubricación es insuficiente; consulte al fabricante.

Apretado de pernos: Utilizar arandelas de resorte de disco y tornillos de cabeza hexagonal, apretados al par estándar para evitar aflojamiento.

6. Sugerencias para los pasos de selección de reductores RV

Determinar carga de trabajo y condiciones de operación: Par de trabajo máximo, inercia, frecuencia de operación, modo de movimiento (continuo/intermitente/impacto).

Calcular relación de reducción teórica y par de salida: Combinar parámetros del motor servo y características de potencia.

Incluir factor de seguridad (20%-30%): Considerar impacto de arranque, paradas de emergencia, variaciones de carga inercial.

Seleccionar modelo de reductor RV: Basado en par de salida, relación de reducción, tamaño compatible con el motor.

Confirmar compatibilidad de montaje e interfaz: Verificar dimensiones de la brida, tipo de eje de salida, espacio para sellos.

Verificación final de precisión, rigidez y requisitos de vida útil: Combinado con el escenario de aplicación (robot, máquina herramienta, equipo de semiconductores, etc.).

Seleccionar un reductor RV es un proyecto sistemático que requiere considerar factores como carga, modo de operación y requisitos de vida útil. Siguiendo los pasos de este artículo, puede evitar errores comunes y seleccionar el modelo más adecuado. Recuerde, la selección precisa es la base del funcionamiento estable del equipo.

Leer más

Conozca más sobre la historia de HONPINE y las tendencias de la industria relacionadas con la transmisión de precisión.

Doble clic

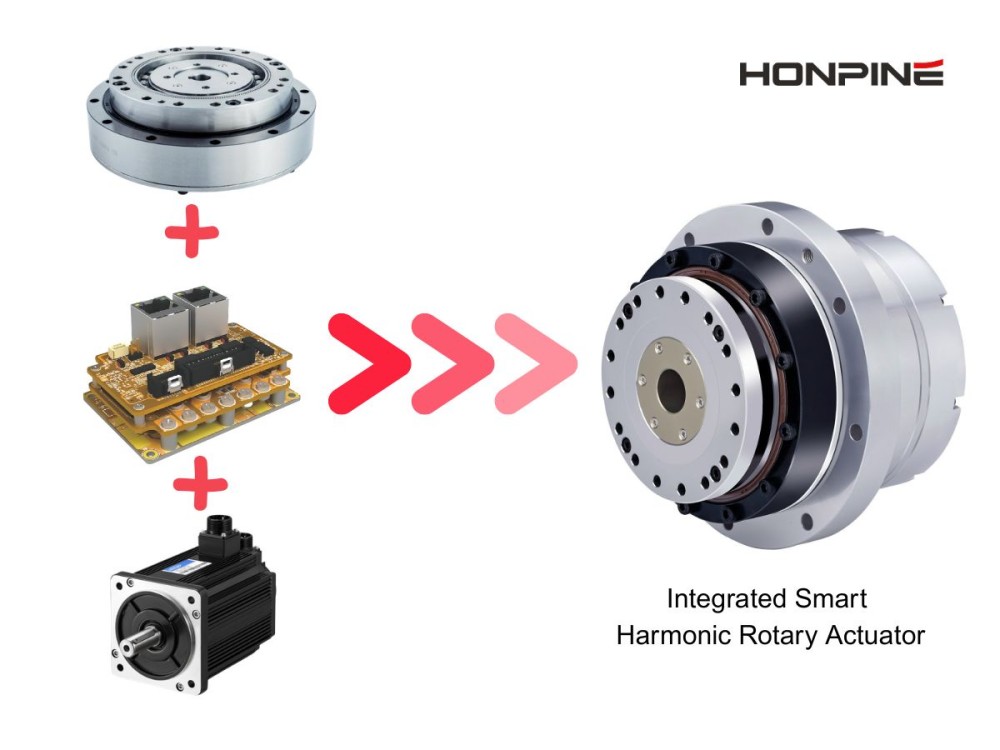

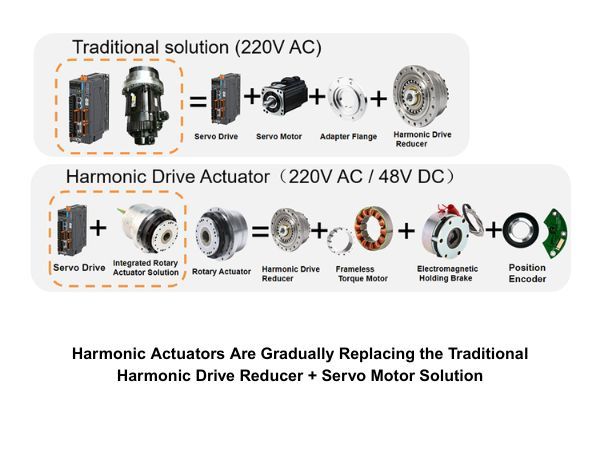

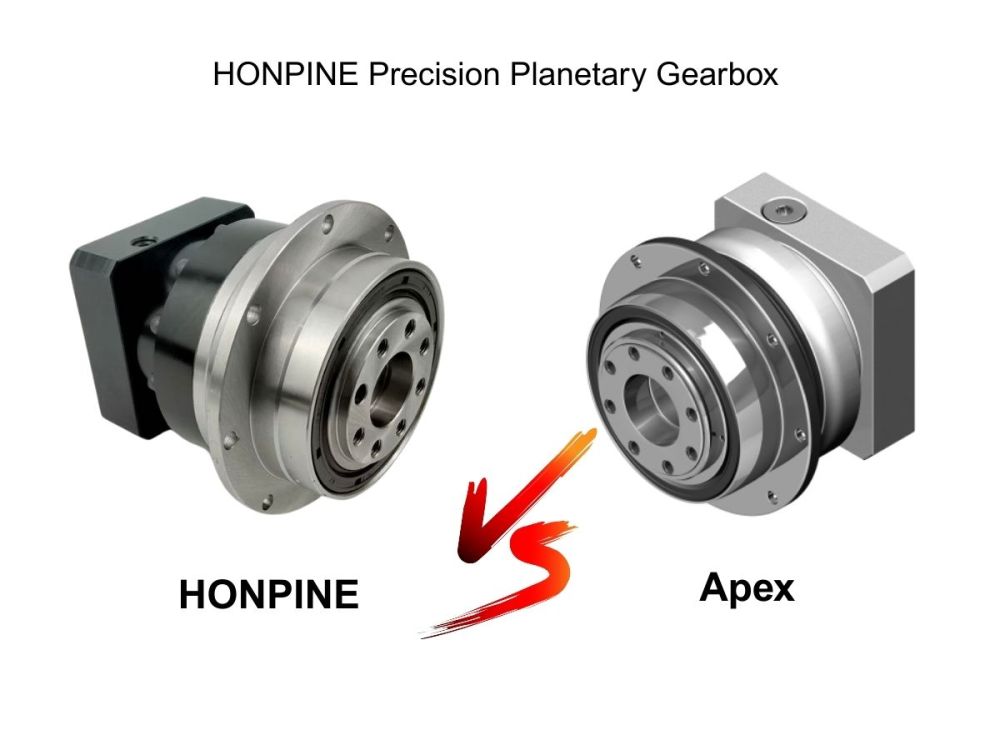

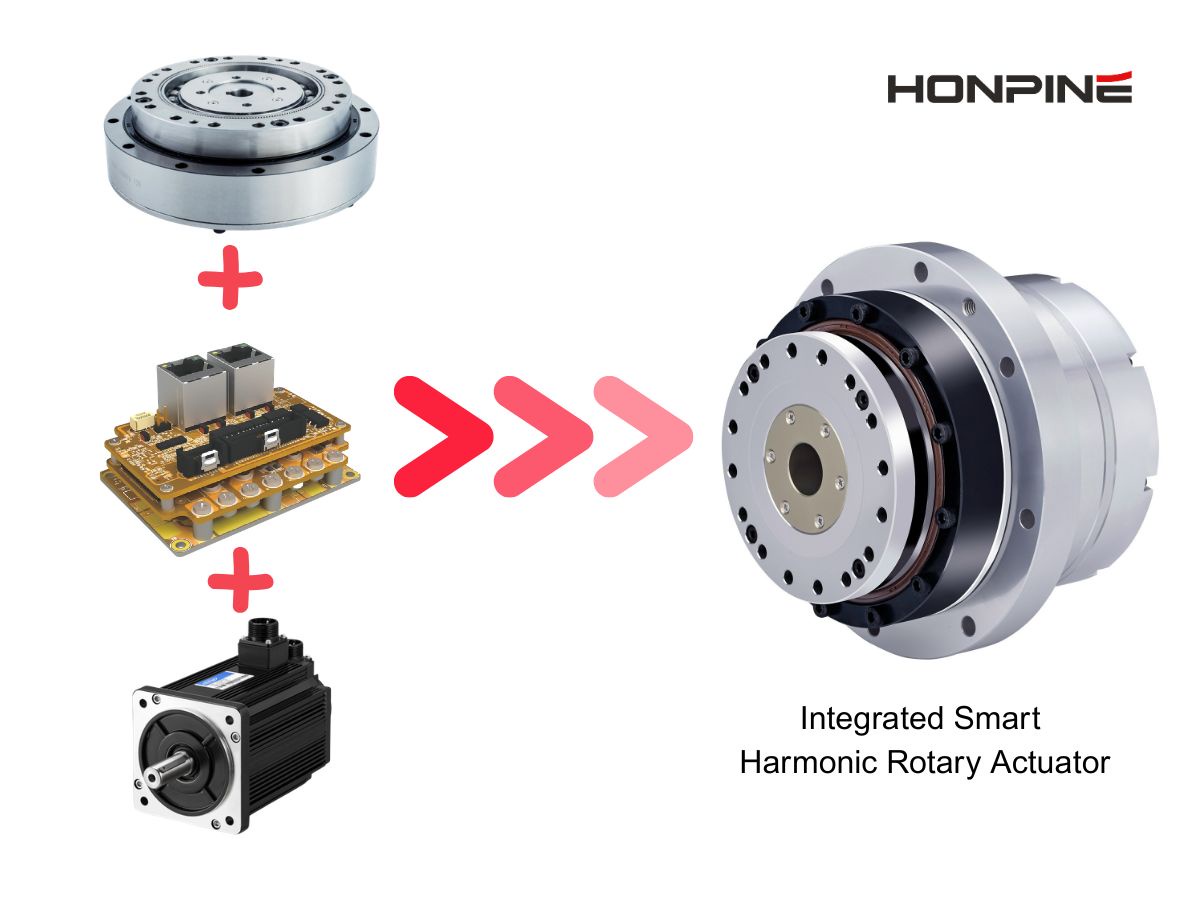

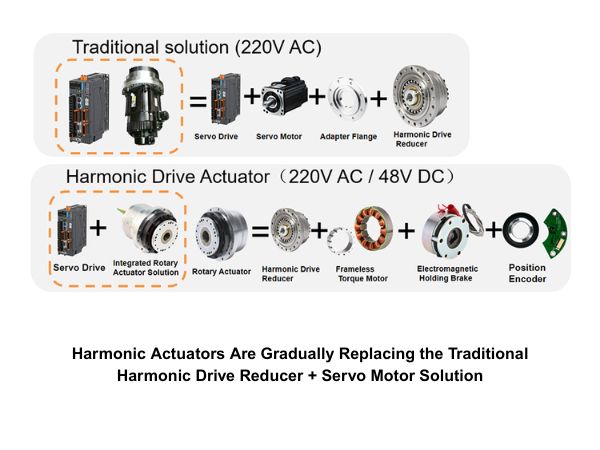

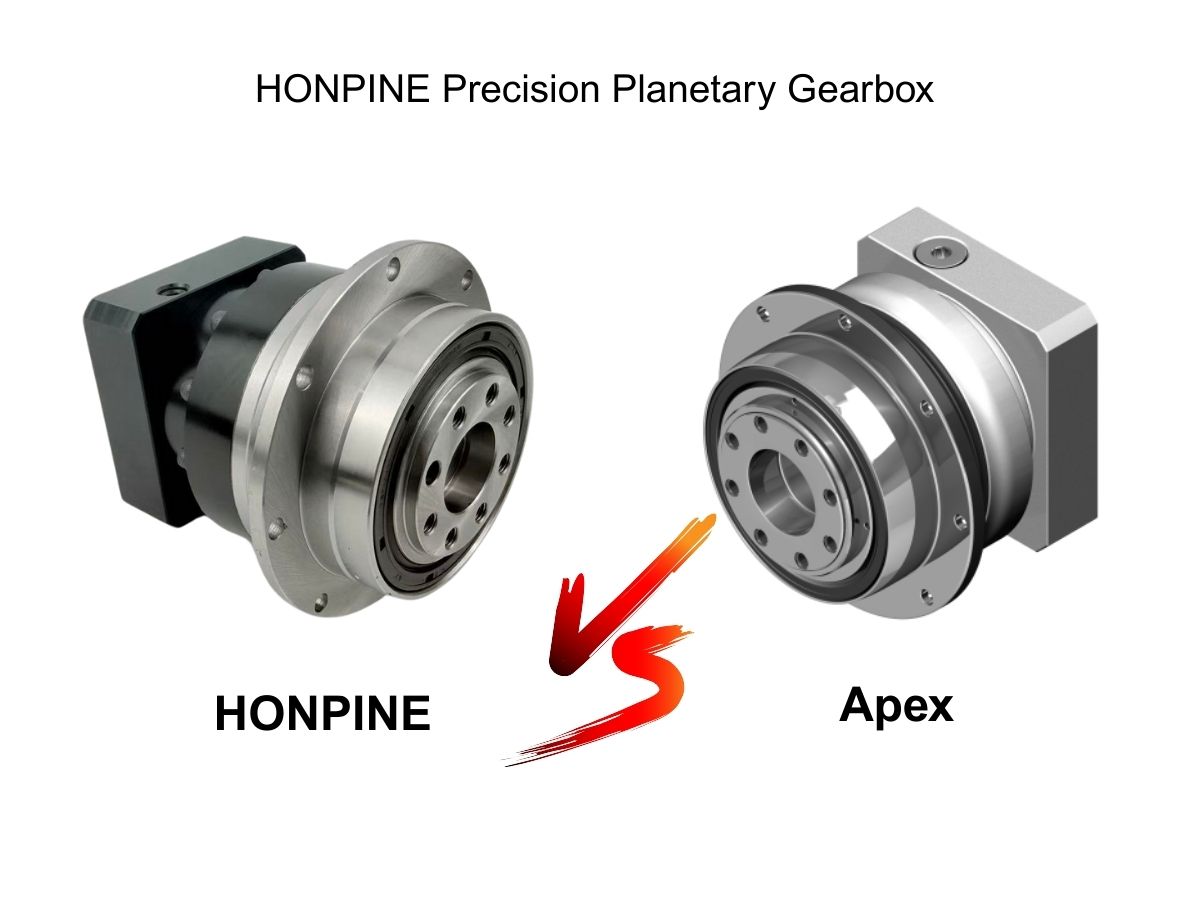

Ofrecemos reductores de accionamiento armónico, reductores planetarios, motores de articulación de robot, actuadores rotativos de robot, reductores de engranajes RV, efector final de robot, mano de robot diestra